¿Cómo se fabrica la RAM?

¿Alguna vez se ha preguntado cómo se fabrica la memoria RAM? He aquí un vistazo entre bastidores del proceso riguroso que realizamos para fabricar la memoria y asegurar que obtenga un producto de alta calidad.

Hay distintos tipos de memoria, pero todos se fabrican de la misma forma. Lea aquí sobre las propiedades de los distintos tipos de memoria. Para obtener información sobre los distintos tipos de memoria de servidores, lea aquí.

Parte I: Desde el silicio hasta el wafer terminado

Los chips de memoria son circuitos integrados con varios transistores, resistencias y capacitores que se deben formar en cada chip. Estos circuitos integrados comienzan como silicio, el cual usualmente se extrae de arena. El convertir el silicio en chips de memoria es un procedimiento estricto y meticuloso que involucra a ingenieros, metalurgistas, químicos y físicos. La memoria se produce en una enorme instalación llamada fábrica, la cual contiene muchos ambientes de sala limpia. Los chips de memoria de semiconductores se fabrican en salas limpias porque los circuitos son tan pequeños que hasta las partículas de polvo más pequeñas pueden dañarlos. Las instalaciones principales de Micron en Boise, Idaho cubren más de 1.8 millones de pies cuadrados (167 mil metros cuadrados) y tienen salas limpias clase 1 y clase 10. En una sala limpía clase 1, no hay más de 1 partícula de polvo por pie cúbico (28 dm cúbicos) de aire. En comparación, un hospital moderno limpio tiene alrededor de 10,000 partículas de polvo por pie cúbico (28 dm cúbicos) de aire. El aire dentro de una sala limpia se filtra y circula de forma continua. Los miembros del equipo de producción usan gorras, overoles y máscaras especiales para ayudar a mantener el aire libre de partículas.

Paso 1: Lingotes de silicio

El primer paso del silicio al circuito integrado es la creación de un cilindro único de cristal puro o lingote, hecho de silicio y que mide 330 milímetros de diámetro. Una vez formados, los lingotes de silicio se cortan en wafers delgados y altamente pulidos de menos de seis milímetros de grosor. Los elementos de circuitos del chip (transistores, resistencias y capacitores) se construyen en capas sobre el wafer de silicio. Los circuitos se desarrollan y prueban por medio de simuladores y se perfeccionan en sistemas de cómputo antes de la verdadera fabricación. Cuando se ha completado el diseño, se producen fotomáscaras de vidrio: una máscara para cada capa del circuito. Las fotomáscaras son placas opacas con agujeros o transparencias que permiten que la luz brille a través de un patrón definido y estas máscaras son esenciales para el siguiente paso del proceso de manufactura: la fotolitografía.

Paso 2: Fotolitografía

En el ambiente estéril de la sala limpia, los wafer están expuestos a un proceso de fotolitografía de pasos múltiples que se repite por cada máscara requerida por el circuito. Se usan máscaras para (a) definir las distintas partes de transistores, capacitores, resistencias o conectores que completarán el circuito integrado y (b) para definir el patrón de circuitos de cada capa sobre la que se fabrica el dispositivo. Al inicio del proceso de producción, los wafers de silicio descubierto se cubren con una delgada capa de vidrio, seguido de una capa de nitruro. La capa de vidrio se forma exponiendo el wafer de silicio a oxígeno a temperaturas de 900 grados Celsius durante una hora o más, dependiendo del grosor de capa requerido. El vidrio (dióxido de silicio) se forma cuando el material de silicio en el wafer se expone a oxígeno. En altas temperaturas, esta reacción química (llamada oxidación) ocurre a una tasa muy rápida.

Paso 3: Resina fotosensible

Enseguida, el wafer se cubre de manera uniforme con un líquido espeso, sensible a la luz llamado resina fotosensible. Se seleccionan porciones del wafer para ser expuestas alineando cuidadosamente una máscara entre la fuente de luz ultravioleta y el wafer. En las áreas transparentes de la máscara, la luz pasa a través de ésta y expone la resina fotosensible. Cuando se expone a la luz ultravioleta, la capa de resina fotosensible sufre un cambio químico, lo que permite que una solución reveladora retire la capa de resina fotosensible expuesta y deje una porción sin exponer en el wafer. El proceso de fotolitografía y de aplicación de resina fotosensible se repite para cada máscara que requiere el circuito.

Paso 4: Grabado

Durante el paso de grabado, se coloca ácido húmedo o gas plasma seco sobre el wafer para eliminar la capa de nitruro que no está protegido por la resina fotosensible endurecida. Este deja un patrón de nitruro sobre el wafer con el diseño exacto de la máscara. Cuando se elimina (limpia) la resina fotosensible endurecida con otro agente químico, se pueden grabar cientos de chips de memoria sobre el wafer.

Parte II: Estratificación del wafer y acabado del circuito

En la parte I del proceso de fabricación, todos los elementos del circuito (transistores, resistencias y capacitores) se construyeron durante las operaciones iniciales de máscara. Los siguientes pasos conectan estos elementos entre sí creando un juego de capas.

Paso 5: Estratificación de aluminio

Para comenzar a conectar los elementos del circuito entre sí, se deposita una capa aislante de vidrio (llamado BPSG) sobre el wafer y se usa una máscara de contactos para definir los puntos de contacto (o ventanas) entre cada uno de los elementos del circuito. Después de que se grabaron las ventanas para los contactos, el wafer completo se cubre con una capa delgada de aluminio en la cámara de chisporroteo. Cuando se aplica una máscara de metal a la capa de aluminio, se forma una red de conexiones de metal o cables, formando un camino para el circuito.

Paso 6: Estratificación pasiva

El wafer se cubre por completo con una capa aislante de vidrio y nitruro de silicio para protegerlo de la contaminación durante el ensamble. Esta cubierta protectora se llama la capa de pasivación. Sigue una máscara final y un grabado de pasivación, que elimina los materiales de pasivación de las terminales, llamadas almohadillas de unión. Las almohadillas de unión que ahora se encuentran libres se usan para conectar eléctricamente la pastilla con las patillas de metal sobre el paquete de plástico o cerámico, con lo que el circuito integrado ahora está completo. Antes de que el wafer se envíe al ensamble de pastillas, se prueba cada circuito en el wafer. Se identifican los chips funcionales y los no funcionales y se mapean en un archivo de datos en una computadora. Una sierra de diamante corta el wafer en chips individuales. Los chips no funcionales se descartan y el resto están listos para su ensamble. A estos chips individuales se les conoce como pastillas. Antes de que se encapsulen las pastillas, se montan sobre bastidores de terminales donde se conectan hilos delgados de oro entre las almohadillas de unión del chip a los bastidores para crear un camino entre la pastilla y las patillas.

Parte III: Preparación y prueba de las pastillas

En la parte II del proceso de fabricación, se creó el circuito integrado y el wafer terminado se cortó en pastillas. Los siguientes pasos preparan la pastilla para su uso en los módulos terminados.

Paso 7: Encapsulado

Durante el encapsulado, los bastidores de patillas se colocan en placas de moldeo y se calientan. Se prensa material plástico alrededor de cada pastilla para formar su paquete individual. El molde se abre y los bastidores de patillas de sacan a presión y se limpian.

Paso 8: Galvanoplastia

El siguiente proceso es la galvanoplastia donde los bastidores de patillas se "cargan" mientras se sumergen en una solución de estaño y plomo. Aquí los iones de estaño y plomo se atraen al bastidor de patillas cargado eléctricamente, lo cual crea un depósito uniforme de plateado, lo que aumenta la conductividad de la pastilla y proporciona una superficie limpia sobre la que la pastilla se puede montar.

Paso 9: Recorte y formado

En el recorte y formado, los bastidores de patillas se cargan en máquinas de recorte y formado, donde se forman las patillas y los chips se recortan de los bastidores. Los chips individuales se colocan en tubos antiestáticos para su manejo y transporte al área de prueba final.

Paso 10: Pruebas de uso

Durante las pruebas de uso, se prueba cada chip para ver cómo se comporta bajo condiciones de esfuerzo acelerado. Las pruebas de uso son críticas para determinar la confiabilidad de un módulo. Al probar los módulos bajo condiciones de esfuerzo acelerado, podemos descartar los pocos módulos de cada lote que van a fallar tras un uso mínimo. Para realizar una prueba de esfuerzo, usamos hornos AMBYX líderes en la industria, desarrollados específicamente por nuestros ingenieros para pruebas de uso. Después de que los chips de memoria pasan las pruebas de uso, son inspeccionados, sellados y listos para ser ensamblados.

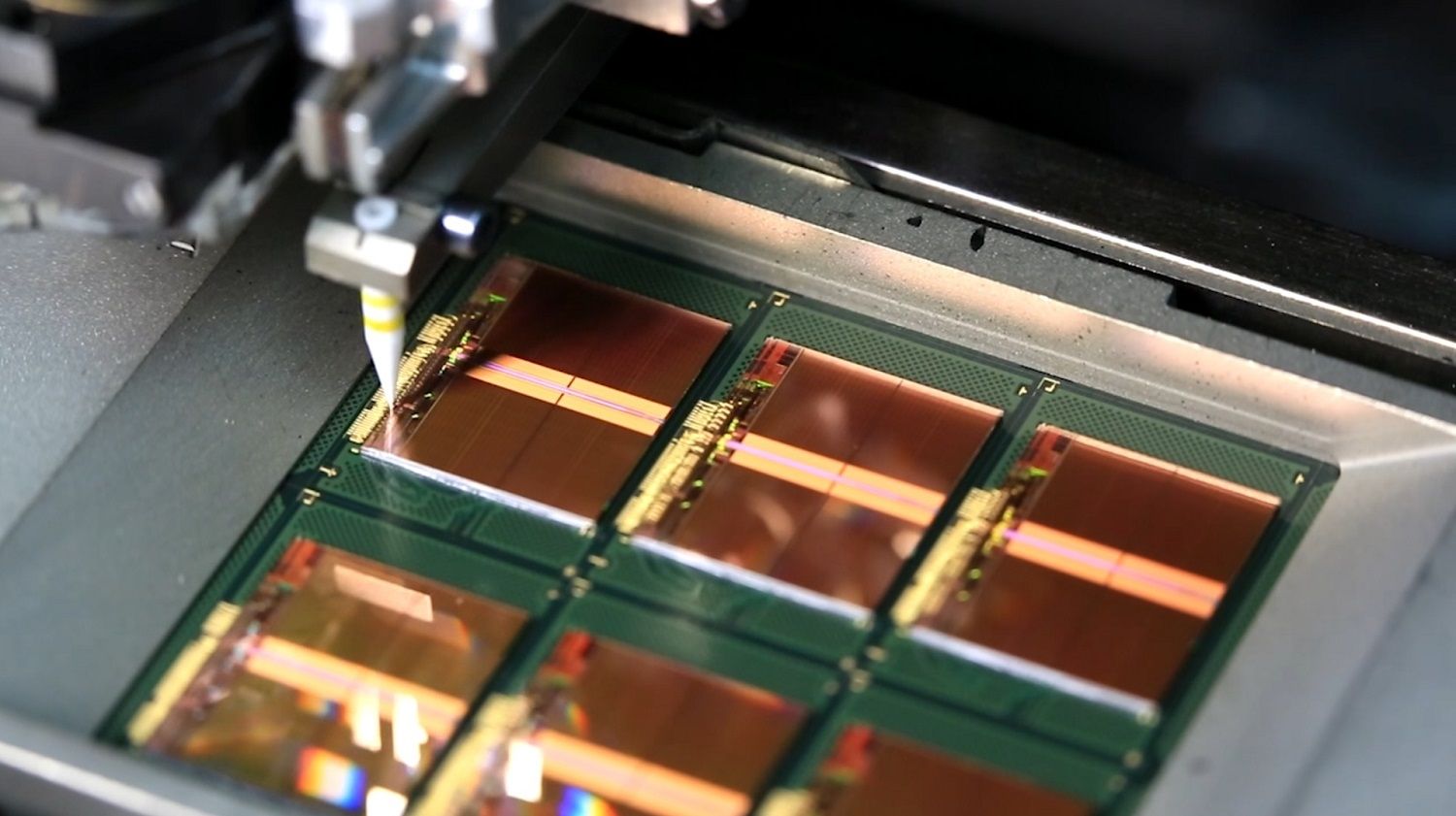

Paso 11: Construcción y ensamble del PCB

Después de la fabricación de los chips de memoria, estos se deben conectar a la motherboard de su computadora. Las tarjetas de circuito impreso (PCB, por sus siglas en inglés) resuelven este problema proporcionando una forma de conectar los chips a la motherboard. Para lograr esto, los chips se montan sobre una tarjeta de circuito impreso (PCB) y el producto final es un módulo de memoria terminado. Los PCB se construyen en arreglos o placas, las cuales están formadas por varias tarjetas idénticas. Una vez ensambladas, el arreglo se separa en módulos individuales, de forma parecida a como una tableta de chocolate se puede partir en cuadros. Al distribuir el número total de PCB en cada arreglo, con base en su tamaño, Micron maximiza el número de módulos hechos a partir de una cantidad dada de materia prima.

Parte IV: Ensamble de los módulos

En la Parte III del proceso de fabricación, las pastillas y los PCB se prepararon para el ensamble final del módulo. Los pasos finales cubren el proceso de ensamble del módulo.

Paso 12: Serigrafía

Cuando se ha perfeccionado el diseño del módulo y se producen los PCB, ¡inicia el ensamble del módulo de memoria! El ensamble implica un procedimiento complejo de soldadura que fija los chips de memoria al PCB. Esto inicia con la serigrafía. En este paso, se usa una plantilla para transferir pasta de soldar al PCB terminado. La pasta de soldar es una sustancia pegajosa que sostiene los chips en su sitio sobre el PCB. El uso de la plantilla asegura que la pasta de soldar se fija solamente donde se adherirán los componente (chips). Los puntos de fijación son fáciles de encontrar, gracias a las marcas de referencia que se encuentran sobre el PCB para determinar donde se deben colocar los chips. Una vez que se ha aplicado la pasta de soldar, máquinas de ensamble automatizado tipo “pick and place” escanean las marcas de referencia para determinar dónde colocar los chips sobre el PCB. Las máquinas pick and place están programadas para saber qué chips se colocan donde, de tal forma que cuando una máquina toma un chip del alimentador y lo coloca sobre el PCB, sabe exactamente la ubicación del chip. El proceso de colocación se realiza para todos los demás chips y para cualquier otro componente sobre el módulo. De todos los pasos en la fabricación de memoria, este es el más rápido: los chips se colocan sobre el PCB terminado ¡en solo unos segundos!

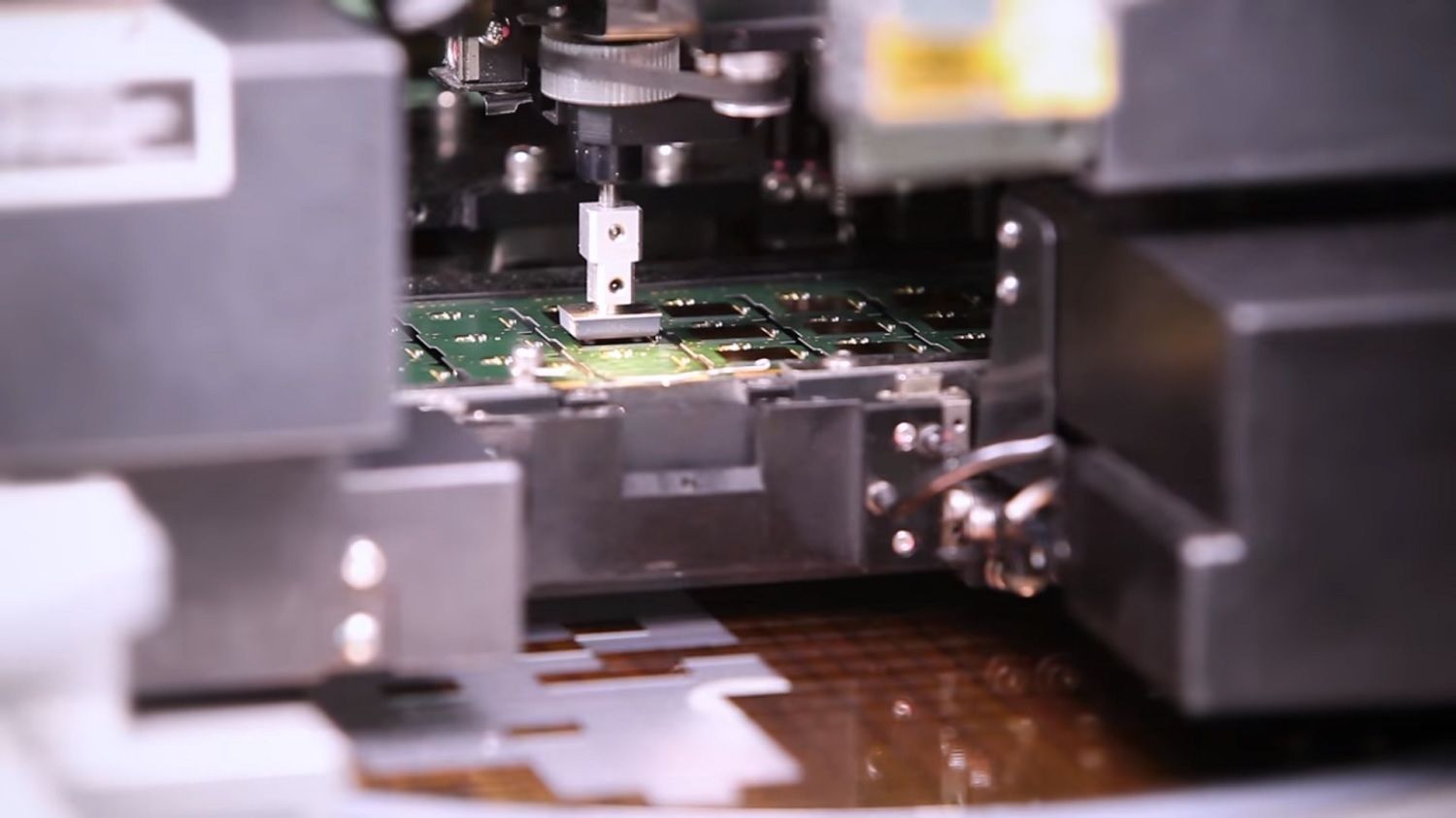

Paso 13: Soldado y fijación

Enseguida, los chips ensamblados y las tarjetas pasan por un horno. El calor funde la pasta de soldar y la hace líquida. Cuando la soldadura se enfría, se solidifica, dejando una unión permanente entre el chip de memoria y el PCB. La tensión superficial de la soldadura fundida evita que los chips se desalineen durante el proceso. Una vez que se han fijado los chips, el arreglo se separa en módulos individuales. Miembros del equipo Micron inspeccionan visualmente cada módulo. Muchos módulos también pasan inspecciones adicionales usando equipo automatizado de rayos X para asegurar que todas las uniones han sido soldadas adecuadamente. Todos los módulos de memoria Micron cumplen con los criterios de aceptación IPC-A-610: el estándar de la industria reconocido mundialmente.

Paso 14: Pruebas de calidad posteriores al ensamble

Micron entonces prueba y etiqueta los módulos. Usamos equipo a la medida para probar automáticamente el desempeño y funcionalidad. Esto elimina cualquier posibilidad de que un operador haya colocado por error un módulo con fallas en una ubicación de aprobación. Algunos módulos están programados con una "placa de identificación" que su PC podrá reconocer y leer.

Paso 15: Envío

Antes de su envío a los fabricantes y consumidores de computadoras, se selecciona al azar una porción estadísticamente significativa de módulos terminados para una inspección de calidad final. Una vez que los módulos han sido aprobados para su uso, se colocan en charolas de plástico y bolsas a prueba de descargas electrostáticas (ESD por sus siglas en inglés) y quedan listos para su envío. Después de un exhaustivo proceso de fabricación, su memoria está lista para su uso. ¡Ha sido probada rigurosamente y aprobada! Para conocer más sobre memoria para servidores, ¡lea esto!

©2018 Micron Technology, Inc. Todos los derechos reservados. La información, los productos y las especificaciones están sujetos a cambios sin previo aviso. Ni Crucial ni Micron Technology, Inc. se hacen responsables de omisiones o errores tipográficos o fotográficos. Micron, el logotipo de Micron, Crucial y el logotipo de Crucial son marcas registradas o marcas comerciales de Micron Technology, Inc. Todas las demás marcas comerciales o marcas comerciales registradas pertenecen a sus respectivos propietarios.